Економічна криза, об’єктивне зростання цін, здорожчання валюти змушує звертати дедалі більше уваги на вітчизняного виробника. І хоч останні роки держава не надто переймалася його проблемами, в центрі України, у невеликому місті впродовж 10—15 років набуло розвитку промислове підприємство, що працює в технологічно й економічно складній машинобудівній галузі.

Ставка на молодих

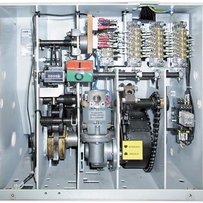

ТОВ «АВМ АМПЕР» створює засоби для забезпечення електроенергією у діапазоні класів напруги 0,4—220 кВ потужних підприємств усіх галузей промисловості, а також міських господарств і обленерго. За час його існування поставки обладнання заводу охопили всю Україну і зараз живлять найбільш значущі для економіки держави підприємства: «Арселор Міттал» (Кривий Ріг), усі ГЗК Криворізького басейну, Маріупольський металургійний комбінат ім. Ілліча, Лисичанський нафтопереробний завод, УкрГідроЕнерго, Дніпросталь, Новокраматорський машинобудівний завод та інші.

Підприємство створювалося не на порожньому місці. На території, де воно розташоване, у 1930-х роках була артіль «Осьова гайка», що виробляла осі для возів, потім — металообробний завод, завод комунального обладнання. Нинішню, відому в Україні та Європі назву підприємство має з 1999 р., коли до його керування став нинішній голова Полтавської облдержадміністрації Віктор Бугайчук, який своєю діяльністю надав йому потужного імпульсу для розвитку. Саме за роки його перебування біля керма підприємства (з кінця 1990-х до березня 2014 року) тут побудували кілька нових цехів, здійснили майже повне переоснащення виробництва, опанували випуск нових видів продукції та розвинули її клас до міжнародного рівня.

— Згідно з традиціями радянської економіки завод виготовляв широкий асортимент продукції для різних галузей народного господарства, електротехніка була лише однією з них. У 1990-х він потихеньку помирав, продукцію, що вже не відповідала вимогам сучасності, робили на склад, — розповідає нинішній директор товариства Костянтин Пасішніченко. — Але ж була технологічна база, був досвід!

Успіхи свого наставника він пояснює тим, що Бугайчук уміло розпорядився ресурсами, поєднавши знання досвідчених працівників з енергією та ентузіазмом молоді, і правильно вловив необхідний напрям розвитку — промислова електротехніка, на якому й зосередив наукові зусилля спеціалістів підприємства. І результати не забарилися.

— Віктор Михайлович у своїй роботі завжди робив ставку на молодь, надавав їй перевагу при прийомі на роботу. І нині ми терпляче навчаємо молодь та студентів, розуміючи, що віддача перевищить вкладені зусилля, — зазначив директор.

Європейський напрямок

На заводі використовують верстати й обладнання японських, фінських, німецьких, чеських виробників, у тому числі сертифіковані комплектуючі. Декілька років тому впровадили автоматизовану систему управління підприємством — MRP, якою могли б похвалитися й авторитетні європейські підприємства. До речі, спрямованість на Європу — не просто слова. Пасішніченко каже, що коли вони відчули себе впевнено на українському ринку, зрозуміли, що можуть замахнутись і на більше. Першим кроком стало створення українсько-чеського підприємства, що виробляє вимірювальні трансформатори за технологією і на обладнанні з Чехії. За передовим досвідом, новими ідеями також звертаються до європейського ринку, регулярно представляють свою продукцію на найбільшій у світі виставці електротехніки у Ганновері (Німеччина), на яку виходять за сприяння чеських партнерів.

Предмет особливої гордості заводчан — вакуумні вимикачі на напругу 10 (6) та 35 кВ. Це високотехнологічне обладнання, до якого у споживачів надвисокі вимоги з огляду на його основну функцію — локалізацію аварійних процесів та захист персоналу. Віктор Бугайчук створив ці вимикачі у науковому співробітництві з Харківським політехнічним інститутом, зокрема професором Борисом Клименком. Для підтвердження високої якості продукту сертифікаційні випробування цих виробів проводили у чотирьох незалежних акредитованих лабораторіях, у тому числі європейських ICMET CRAIOVA (Румунія) та CESI (Італія). А перші європейські поставки високовольтних вимикачів здійснили для словацької залізниці.

— Ми всі свої електротехнічні вироби випробовуємо у спеціальних центрах, — показує на обгорілу металеву шафу Костянтин Пасішніченко. — Ось тут штучно створювалося коротке замикання, рівноцінне вибуху гранати. І її вибух треба втримати у межах одного відсіку оцієї комірки. Є й багато інших вимог до цього обладнання, тому в нас є власна атестована, акредитована електротехнічна лабораторія, навчений персонал, спроможний проводити необхідні вимірювання та випробування.

Забезпечення виробництва

За словами керівника підприємства, вони з самого початку обходилися без інвестицій. Усі реконструкції, будівництво та оновлення виробництва відбувалися за рахунок обігових коштів. Це нелегко, але привчило колектив знаходити можливості для економії та раціонального розподілу ресурсів.

Для економії енергоносіїв завод розробив та освоїв на практиці когенераційну установку. Це машина, яка виробляє одночасно і теплову, і електричну енергію. Основна її складова — два дизельні корабельні двигуни внутрішнього згоряння, що були придбані на вторинному ринку. У цих машинах вітчизняного виробництва закладено значний моторесурс. На заводі установку доробили, вилучили з неї паливну дизельну систему, встановили замість неї систему газорозподільну і тепер отримують із газу електричну і теплову енергію, які використовують на заводські потреби. Таке тут практикують із 2009 року, і взимку не споживають жодної гігакалорії з міста. Машини прості в управлінні та обслуговуванні: щоб обігріти завод (а його територія 1,5 гектара), треба максимум чотири години.

— Машини могли б функціонувати цілодобово, але ми працюємо тільки у дві зміни, і вночі за мінімального навантаження в електромережах міста надлишок електроенергії скидатиметься у міську мережу. Оформити дозвіл на генерацію в мережу — це надскладний процес у нашій державі. Тому на ніч машини зупиняємо. У вечірні й нічні години тепло в цехах і належну температуру в трубах опалення підтримуємо за допомогою двох твердопаливних котлів. Це також економічно вигідніше, ніж споживання від централізованої системи опалення, — пояснює він.

Коли на заводі переконалися в ефективності когенераційних машин, їх виробництво запланували ставити на потік. Тому що є багато зацікавлених організацій. Крім того, в кожному місті є велике сміттєзвалище або полігон для твердих побутових відходів (ТПВ), у надрах яких накопичується біогаз, а його у нашій країні вже навчилися видобувати. Тільки у нас його безцільно спалюють, а треба навчитися правильно його споживати, у тому числі й за допомогою когенераційних установок. Це і прибуток для підприємств, і допомога довкіллю. Польща цим займається вже років 15, Німеччина — ще більше. Це ті нові напрями економічної діяльності, що мають зробити нас заможнішими. Оптимальний варіант застосування переобладнаних корабельних двигунів — кондитерські цехи, фабрики, полігони ТПВ, підприємства з кількістю працівників до 500 осіб. Їм достатньо 2—3 такі установки для того, щоб стати енергонезалежними.

Підстанції для зруйнованого сходу

Наприклад, дві такі шестициліндрові когенераційні машини стоять у місті Світловодську, де впродовж усієї зими опалюють кілька дев’ятиповерхових житлових будинків. У середньому одна гігакалорія виробленого такою машиною тепла обходиться втричі дешевше, ніж якби його брали із центральної мережі теплопостачання. Вартість когенераційної установки — до одного мільйона гривень, окупиться вона вже за 2—3 роки, а служитиме за правильного догляду до 15 років.

— Коли в країні війна, ніхто не може залишатися осторонь. У нашому місті постійно збирають кошти, теплі речі, гуманітарну допомогу для військових. І хоч завод випускає лише мирне обладнання, ми також знаходимо можливості для реальної допомоги, — розповідає Пасішніченко. — Від заводу в зону АТО відправлено вже багато комплектів захисних екранів для бронетехніки. І мені відомо принаймні кілька випадків, коли ці екрани врятували нашим військовим життя. Зараз ми вже знайшли метал для виготовлення пластин для бронежилетів, що успішно витримує удар кулі діаметра 7,62 міліметра.

Про відродження Донецької і Луганської областей тут дбають й іншим чином — готові поставляти туди свою продукцію. Зокрема їхні підстанції вкрай необхідні для відновлення життєздатності промислових підприємств.

Нові просторі цехи, виробництво, що постійно модернізується, передові технології. Заводчанам є чим пишатися і чим дивувати. Працівники заводу, а їх тут понад 300, мають усі переваги соціальної захищеності.

На електромонтажній дільниці заводу ми зустріли групу юнаків-практикантів.

— За рік їх до 40 чоловік проходять через наші дільниці, — зазначив принагідно директор.

Як бачимо, традиції, започатковані Віктором Бугайчуком, живуть.

Олександр ДАНИЛЕЦЬ,

«Урядовий кур’єр»

(Фото автора)

Ми в Google+

Ми в Google+